はじめに

こんにちは、ラスベガスで見るもの全てが大きく見えて不思議でしたが、実際にデカいだけだったヤマダ(北野)です。EXPOデカすぎるでしょ、Pに収まって落ち着いたのはこれが初めてです。

この記事ではEXPOにある製造業のAWS活用事例ブースを見学させていただいた内容をまとめます。

エネルギーバリューチェーン全体を最適化するAWSの生成AI

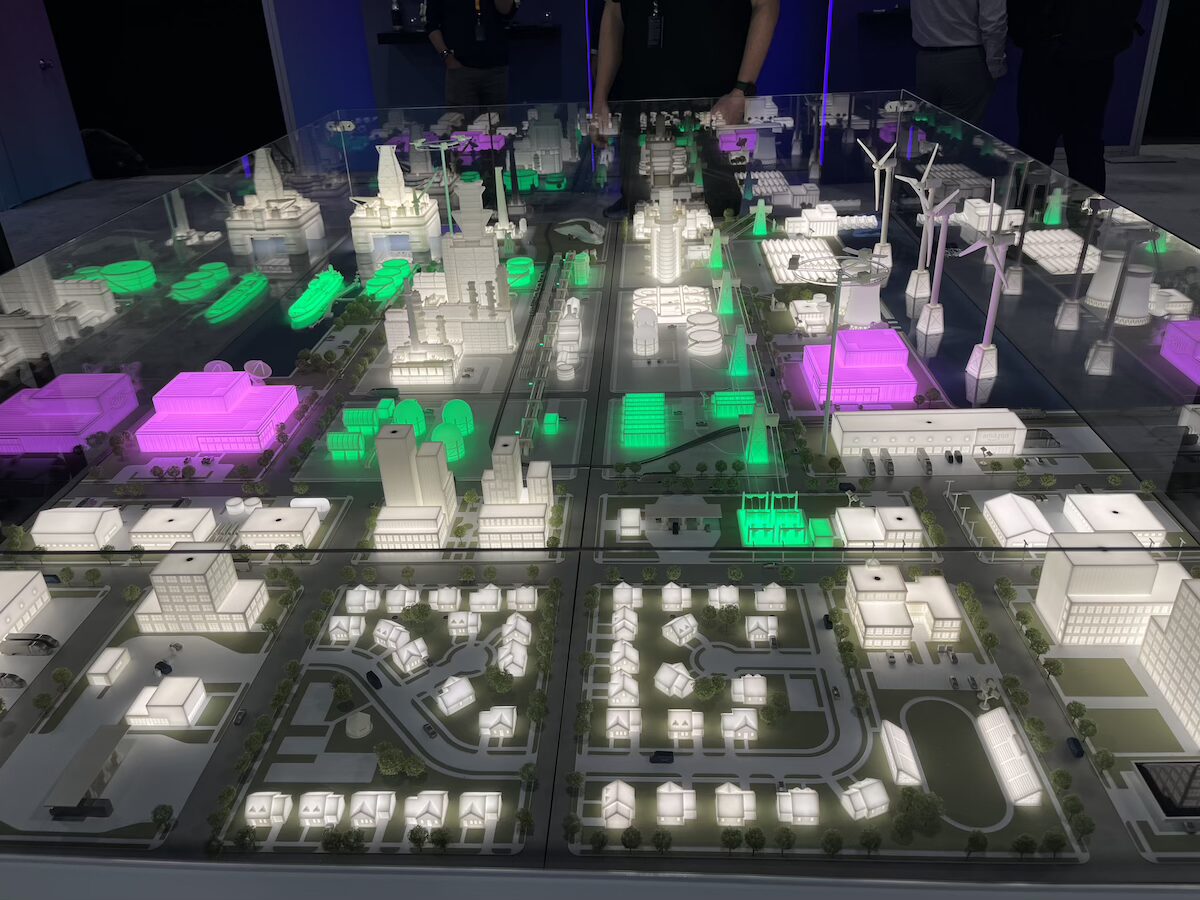

物理モデルとデジタル体験の連動

展示の核は、都市・発電所・風力発電・住宅地などを再現した精巧な現物モデルとそれに連動するインタラクティブなデジタルダッシュボードです。ダッシュボードで特定のユースケースを選ぶとモデル上の関連施設が点灯する仕組みです。

エネルギーの仕組み全体を光る模型と画面で同時に見れました。展示模型が大きいこともあって遠くからでもとても目立っており、吸い込まれるように話を聞きにきてしまいました。

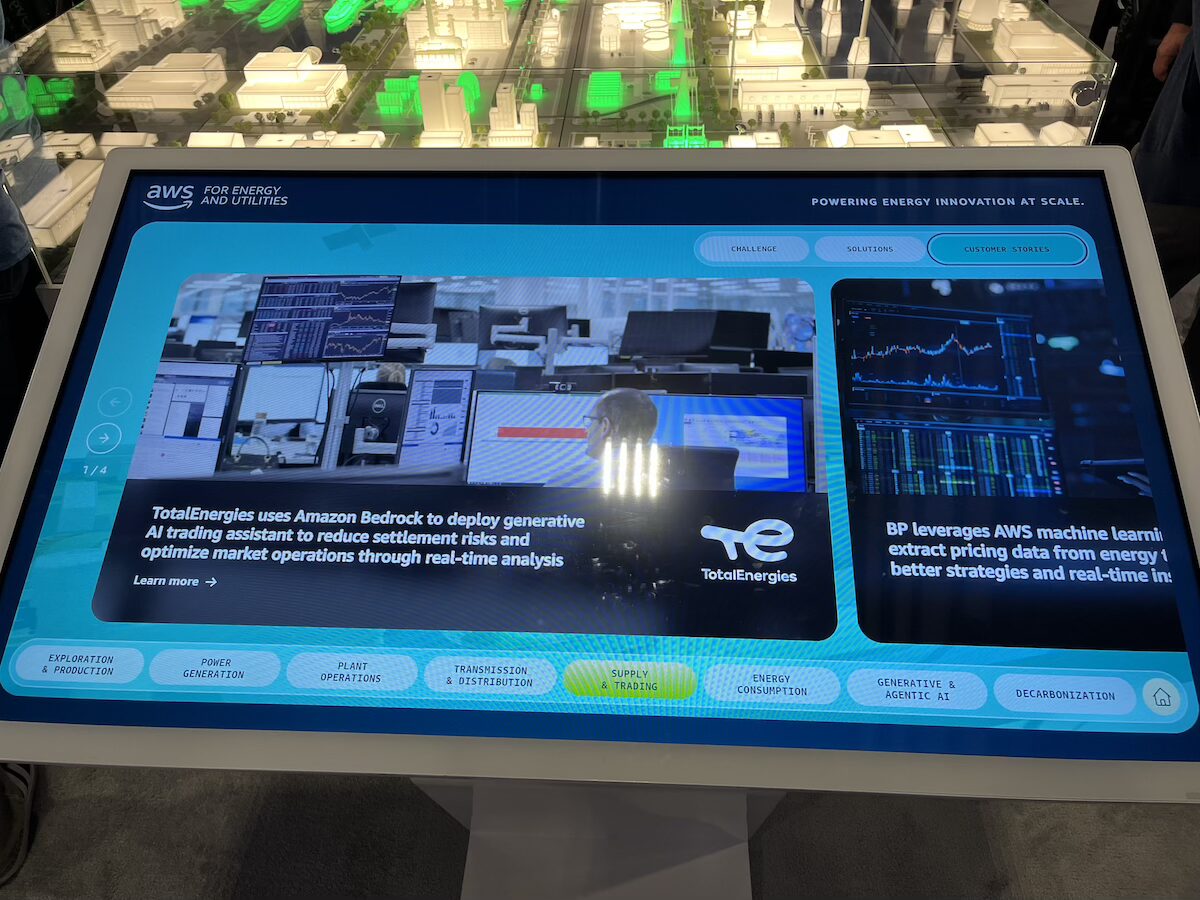

TotalEnergiesの事例

TotalEnergiesがAmazon Bedrockを活用し、生成AI搭載のトレーディングアシスタントを導入した事例が紹介されていました。このシステムはリアルタイムデータ分析を通じて、決済時のリスク軽減と市場オペレーションの最適化を実現しているそうです。

AIがお金を扱う大事な取引の業務で役立っていることが分かります。リアルタイムのデータ分析で、「リスクを減らす」という明確な成果を出している点がすごいと感じると同時にハルシネーションの対策なども気になりました。

AWS IoTで実現する:異常原因分析 (RCA) の自動化とコスト可視化

現場データから自動分析へ

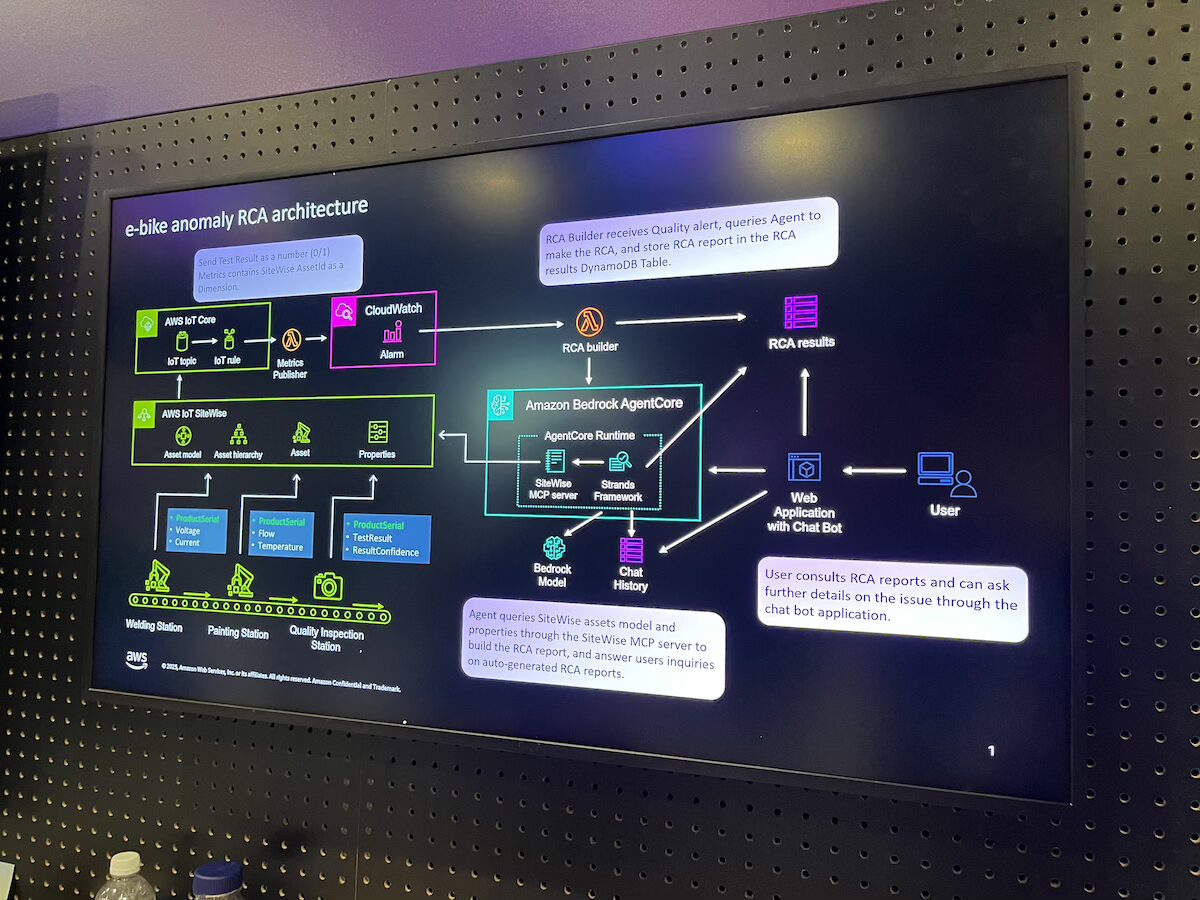

AWS IoT Coreで収集されたセンサーデータがAWS IoT EventsやCloudWatchでアラームを生成し、そのアラームをトリガーにAmazon Bedrockを活用したAgentCoreが起動します。このAgentがAWS IoT SiteWiseにある設備モデルやプロパティを参照しながらRCAレポートを生成し、DynamoDBに保存する仕組みです。

IoTで集めたデータが単なる監視で終わらず、その先の「原因の特定」まで自動化されている点が画期的です。

現場の課題としてAgentは日時を認識するのが苦手なため、シリアルデータを使用することで解決したそうです。また、ハルシネーションを避けるため、AWS IoT SiteWiseの親データに適切なルールを盛り込み、Agentはできるだけ自由な思考で分析を行うよう設計されています。

今回使用されていたAgentは日時を認識するのが苦手 という弱点を自分はあまり認識していませんでした。開発初期ではプロンプトでカバーしようとしていたそうですが、工場レーンの流れを理解できず、同時刻の各作業を参照したりしてしまったそうです。そこでシリアルデータを盛り込み、参照させることで日時を認識する必要がないようにしています。

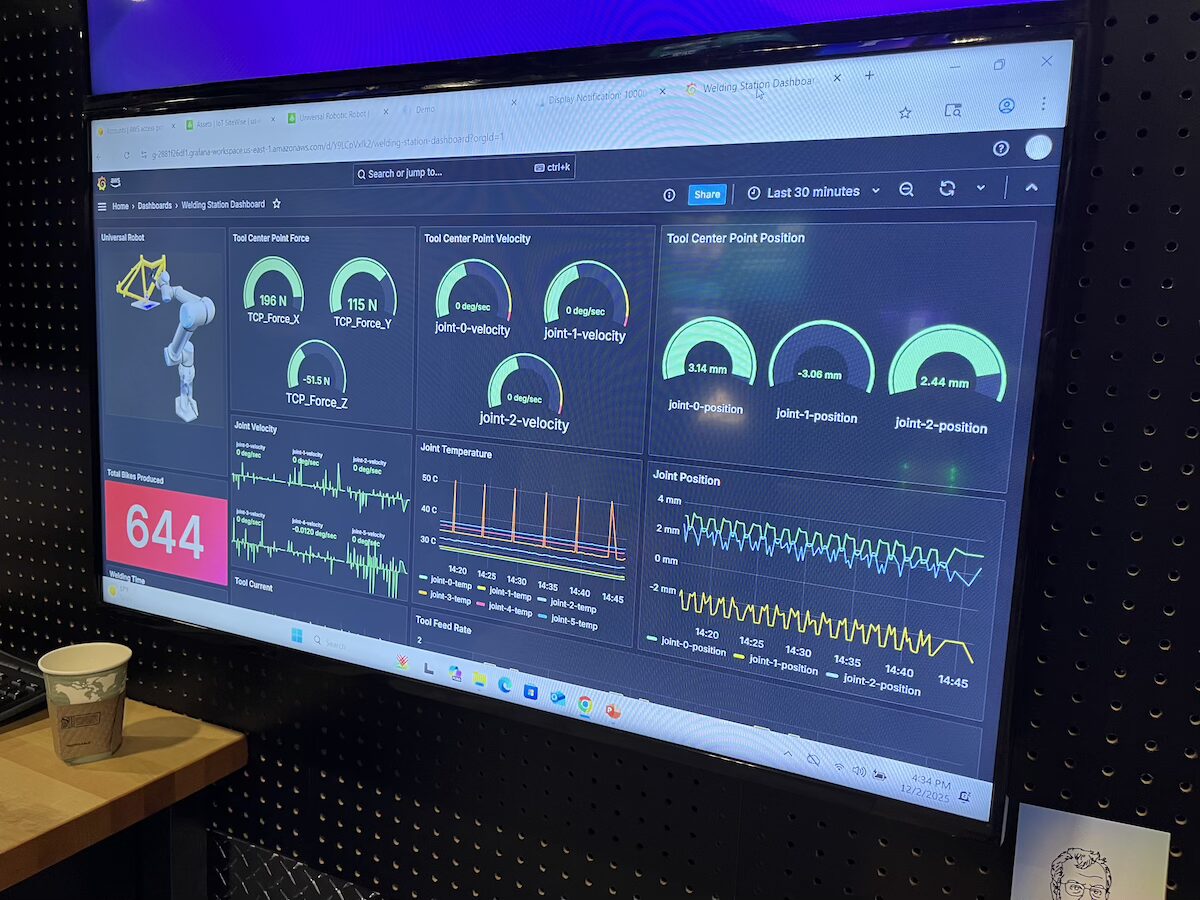

溶接ステーションのリアルタイム監視

ロボットを活用した「溶接ステーション」の稼働状況をリアルタイムで表示するダッシュボードです。ロボットの速度、位置、関節温度、発生した力など多岐にわたる詳細なデータが一目で確認できます。

動画も撮ったのですが容量の問題でうまく上げれず。。

ヌルヌルと動きながら溶接や撮影のような動きをしていました。先端に複数のデバイスをつけて回しながら使用するのは面白いし、ロボならではの決まった動きのおかげで製品を傷つけることもなさそうです。

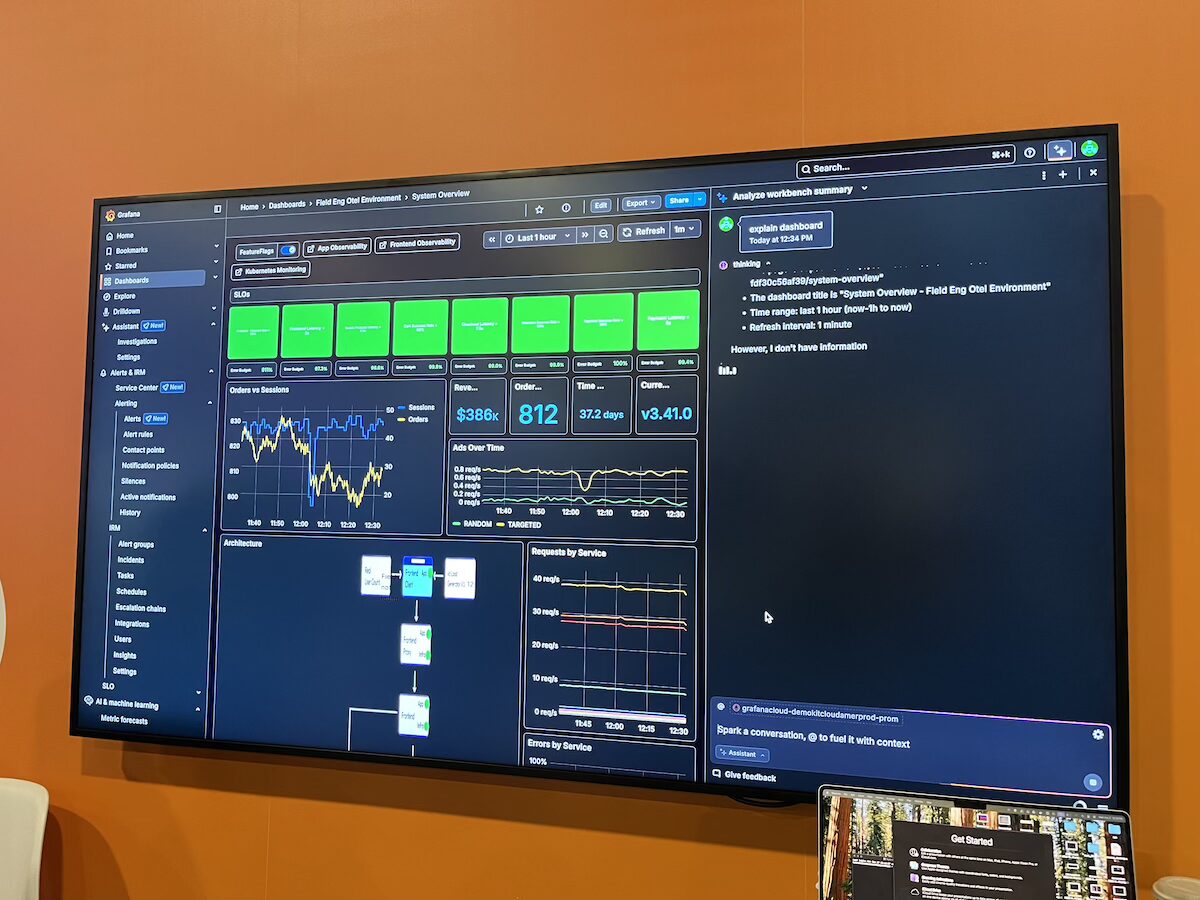

これは別ブースの展示ですが、Grafanaダッシュボードの生成AI活用も見学してきました。Amazon Managed Grafanaでは使用できないそうですが、右のチャット欄からの指示でダッシュボードの構築や内容の説明を実施できるのは非常に魅力的です。

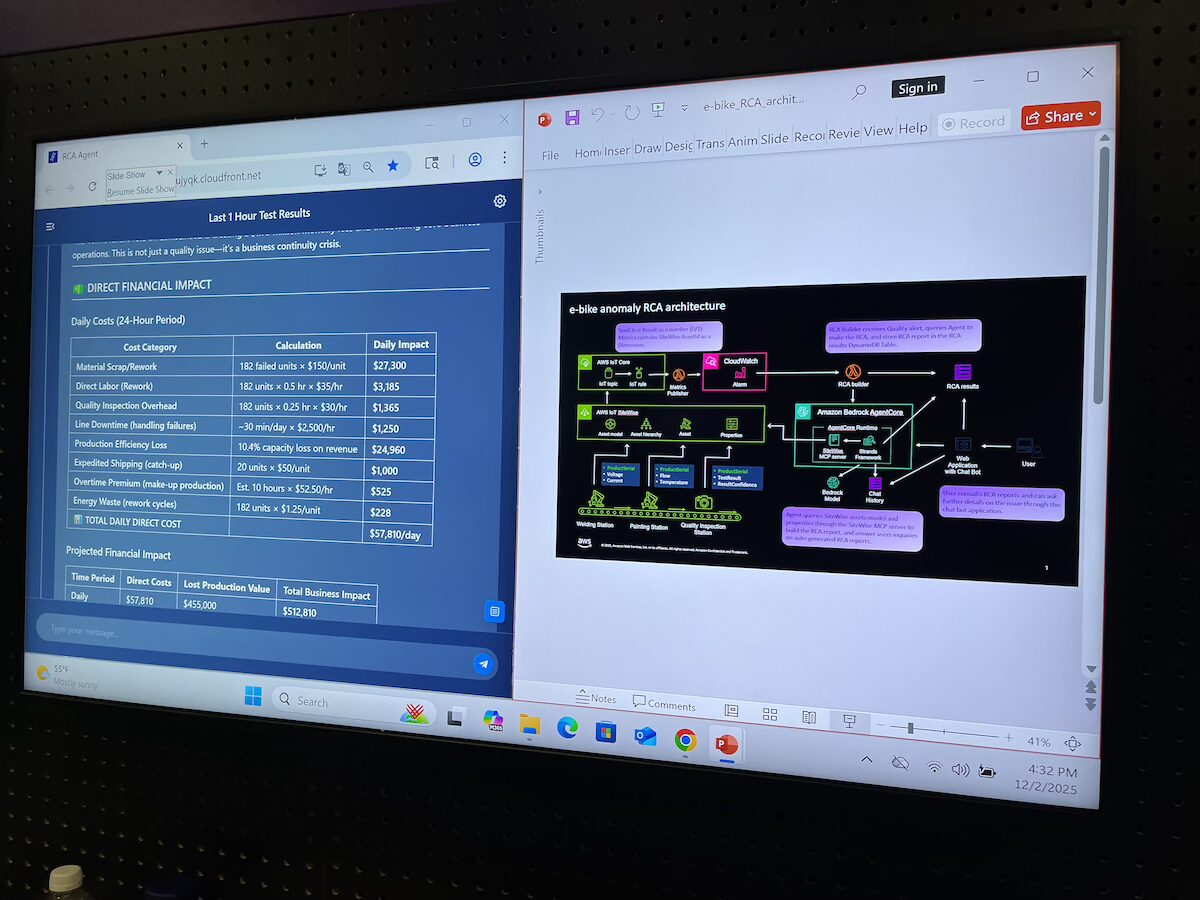

直接的・間接的な損失額の可視化

異常が発生してから24時間以内に発生する「直接コスト」と「予測される財務インパクト」が自動で計算・表示されます。材料のやり直し、残業代、生産ラインの停止による損失など、具体的なコスト内訳まで算出されるため、迅速な対応の必要性が経営的な視点から明確になります。

単なる技術の話ではなく、経営層や管理者に「なぜすぐに直さなければならないのか」を数字で説得できる強力な機能だと感じました。

まとめ

re:Invent2025の製造業の展示を通じて、AWSがエネルギー分野および製造業(工場IoT)のデジタルトランスフォーメーションをいかに進めているかがよくわかりました。

エネルギー分野では、生成AIをリスクの高い電力取引に活用して決済リスクの低減という経営に直結する成果を出していました。

工場IoTでは異常が発生した際にその原因分析だけでなく、直ちに具体的な損失額を算出し、迅速な対応の必要性を数字で経営層に伝えられる仕組みが構築されています。

現状よりも可視化が進み、工場がデジタルツインやダッシュボードによって製造を加速させていく未来はもう「すぐそこ」に来ているのかもしれません!